2K-Sandwich-Systeme

Die 2K-Sandwich-Einheit führt zwei Schmelzeströme zusammen. Über die Steuerung der Maschine werden diese Schmelzeströme nacheinander (sequenziell) und/oder gleichzeitig (simultan) eingespritzt. Werden beide Ströme gleichzeitig eingespritzt, kann dadurch das Formteil-Volumen vergrößert werden. Bei einer sequentiellen (nacheinander) Einspritzung der beiden Schmelzeströme, entstehen durch den Quellflusseffekt* Formteile mit Haut-Kern-Aufbau. Diese Formteile werden als „Sandwich“ bezeichnet.

Die 2K-Sandwich-Einheiten können – je nach Anwendungsfall und Kundenanforderungen –

- in eine Stahl-Zwischenplatte

oder

- direkt in die düsenseitige Werkzeughälfte, bezeichnet als „Heiße Seite“, eingebaut

oder

- direkt an die Spritzeinheiten, bezeichnet als „Düsen- bzw. Zylinderkopf“, angebaut werden.

Die 2K-Sandwich-Einheiten werden für alle marktüblichen Mehrkomponenten-Spritzgießmaschinen in jeder Größe, Bauart und für Maschinen aller Hersteller angeboten. Sie sind in neuen Maschinen ebenso einsetzbar wie in Maschinen, die bereits in der Produktion eingesetzt werden.

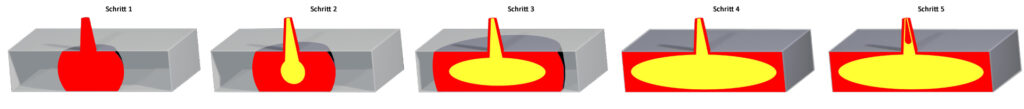

Prinzip-Grafiken – Sandwich

Füllung der Kavität – Schritt 1-5